JULIO-SEPTIEMBRE 2023

ISNN 007-2473

Caracterización avanzada de mezclas asfálticas multirecicladas | Evaluación de la deformación permanente y daño inducido por humedad de una mezcla asfáltica tibia que incorpore hule de neumáticos pretratado y activado | Efecto de las propiedades fisicoquímicas en asfaltos modificados con partículas de sargazo | Primer manual en América Latina sobre el uso del equipo LWD en el control de la compactación en campo | Comparativa del desempeño en mezclas asfálticas empleadas para bacheo superficial en la conservación de pavimentos |

75

Presidente

Víctor Manuel Cincire Romero Aburto

Vicepresidentes

Mauricio Centeno Ortiz

Salvador Fernández Ayala

Antonio Martín del Campo Cerda

Secretario

Javier Herrera de León

Tesorero

Juan Adrián Ramírez Aldaco

Consejeros

Luis Manuel Pimentel Miranda

Paul Garnica Anguas

Hugo Bandala Vázquez

Israel Sandoval Navarro

Leonardo Ambrosio Ochoa Ambriz

Francisco Javier Romero Lozano

J. Jesús Martín del Campo Limón

Alejandro Padilla Rodríguez

Comité de vigilancia

Luis Guillermo Limón Garduño

Raúl Güitrón Robles

Yunuen Alhelí López Barbosa

Comisión de honor

José Jorge López Urtusuástegui

Verónica Flores Déleon

Raymundo Benitez López

Director General

Raúl Vicente Orozco Escoto asfaltica@amaac.org.mx www.amaac.org.mx

SUMARIO

COMITÉ MATERIALES RECICLADOS

Caracterización avanzada de mezclas asfálticas multirecicladas

COMITÉ MEZCLAS ASFÁLTICAS

Evaluación de la deformación permanente y daño inducido por humedad de una mezcla asfáltica tibia que incorpore hule de neumáticos pretratado y activado

COMITÉ MATERIALES ASFÁLTICOS

Efecto de las propiedades fisicoquímicas en asfaltos modificados con partículas de sargazo

Primer manual en América Latina sobre el uso del equipo LWD en el control de la compactación en campo

Comparativa del desempeño en mezclas asfálticas empleadas para bacheo superficial en la conservación de pavimentos

ASFÁLTICA, año 18, núm. 75, julio-septiembre 2023, es una publicación trimestral editada por la Asociación Mexicana del Asfalto, A.C., Camino a Sta.Teresa 187, Parques del Pedregal,Tlalpan, 14010, Ciudad de México.Tel. +52 55 5606 7962, asfaltica@amaac.org.mx.

Editor responsable: Raúl Vicente Orozco Escoto. Reservas de Derechos al uso exclusivo Núm. 04-2013-012513385100-102,

ISSN: 2007-2473. Licitud de Título Núm. 13611, Licitud de Contenido Núm. 11184, ambos otorgados por la Comisión Calificadora de Publicaciones y Revistas Ilustradas de la Secretaría de Gobernación. Permiso sepomex Núm. PP09-1532. Este número se terminó el 30 de junio de 2023 en su versión impresa y digital. • Las opiniones expresadas por los autores no necesariamente reflejan la postura del editor de la publicación. Queda estrictamente prohibida la reproducción total o parcial de los contenidos e imágenes de la publicación sin previa autorización.

Producción editorial CODEXMAS, S. de R.L. de CV.

DIRECCIÓN GENERAL DE SERVICIOS TÉCNICOS (SICT) DIRECCIÓN GENERAL DE SERVICIOS TÉCNICOS (SICT) 5 25 39 51 65

Víctor M. Cincire R. A. Presidente Decimosegundo Consejo Directivo

Queridos amigos, llegamos al número 75 de nuestra revista Asfáltica, el principal órgano de difusión del conocimiento de nuestra asociación, con artículos muy interesantes, aportados principalmente por nuestros comités técnicos.

El segundo trimestre de 2023 fue de intensa actividad para la Asociación Mexicana del asfalto (AMAAC).

En abril realizamos el curso de Las mejores prácticas en técnicas de reparación de pavimentos asfálticos, en las instalaciones de la CMIC en la ciudad de León, Guanajuato. En este mismo mes tuvo lugar el Segundo Congreso Académico del Asfalto en las instalaciones de la UMSNH en Morelia, Michoacán, organizado por nuestro Comité Técnico de Impulso Profesional.

Los días 17 y 18 de mayo realizamos a través del Comité Técnico de Construcción y Maquinaria, el curso presencial Colocación y compactación de bases y mezclas asfálticas, en el Instituto Tecnológico de Ciudad Victoria, Tamaulipas.

Del 22 al 26 de mayo realizamos el curso en línea sobre Estudios, diseño y construcción de mezclas asfálticas con RAP, por el Comité Técnico de Reciclados.

Los días 9 y 10 de junio tuvo lugar el primer módulo del programa 2023 de alta dirección de empresas, en conjunto IPADE-AMAAC-AMIVTAC.

El 16 de junio se llevó a cabo el curso de Criterios para la conservación de pavimentos asfálticos, para la Secretaría de Obras y Servicios, y la Planta Productora de Mezclas Asfálticas, del Gobierno de la CDMX.

Así mismo, del 21 al 23 de junio realizamos el curso en línea El ABC de mezclas asfálticas, con más de 700 asistentes, como parte del programa de trabajo 2023 con la Subsecretaría de Infraestructura de la Secretaría de Infraestructura, Comunicaciones y Transportes(SICT) a través de la Dirección General de Servicios Técnicos (DGST) y el Instituto Mexicano del Transporte (IMT). Este programa técnico está enfocado a la actualización y mejora del diseño y construcción de las mezclas asfálticas en nuestro país, con la actualización y desarrollo de la Normativa SICT de diseño de mezclas asfálticas por desempeño y con método Marshall, el cual incluye la capacitación de los laboratorios y constructores que participan en obras de esta dependencia, y la actualización de las especificaciones particulares correspondientes.

Del 20 al 22 de junio, celebramos un curso de gran interés para personal de los grupos aeroportuarios de nuestro país, proyectistas y contratistas que participan en sus obras, en las instalaciones del Centro Nacional de Investigación de Materiales y Pavimentos Aeroportuarios (NAPMRC, por sus siglas en inglés) que es el brazo técnico de la Administración Federal de Aeropuertos (FAA) de USA, en Atlantic City, NJ.

En el tercer trimestre del año, del 22 al 25 de agosto, Cancún será el punto de encuentro del evento más importante de la industria, el XII Congreso Mexicano del Asfalto, con la importante temática La ruta del asfalto hacia la economía circular, en el Hotel Iberostar Cancún.

En octubre asistiremos al Congreso Mundial de la Carretera (PIARC) que tendrá lugar en Praga, República Checa, donde participaremos en el taller de economía circular y sustentabilidad en carreteras.

Como siempre les deseamos lo mejor a nuestros lectores y que continúen los éxitos. Nos saludamos pronto.

EDITORIAL

Te invitamos a integrarte como miembro activo de la AMAAC y participar en alguno de nuestros comités técnicos. Forma parte del conocimiento y experiencia de los diferentes comités de la AMAAC en temas relacionados con el ciclo del asfalto en la infraestructura del transporte. Las aportaciones de sus asociados son el motor para la difusión del conocimiento.

¿Quieres ser asociado? vinculacion@amaac.org.mx

¿Eres asociado y te gustaría integrarte a algún comité técnico? ctecnica@amaac.org.mx

CARACTERIZACIÓN AVANZADA DE MEZCLAS ASFÁLTICAS MULTIRECICLADAS

COMITÉ MATERIALES RECICLADOS

Rey Omar Adame Hernández

Pedro Limón Covarrubias

Sergio Nicolás Rodríguez Navarro

César Martín López Vázquez

Leonardo Ambrosio Ochoa Ambriz

Luis Enrique Ramírez Soto

Domingo Pérez Madrigal

Carlos Humberto Fonseca Rodríguez

Alfonso Díaz Pichardo

Luis Guillermo Díaz Félix

RESUMEN

En los últimos años, los Agregados Pétreos de Reciclaje (APR), también conocidos en inglés como Reclaimed Asphalt Pavement (RAP) se han tratado de valorizar como material para la construcción de carreteras, por esta razón se han convertido en un tema de relevancia técnica y económica para la industria y los gobiernos nacionales.

El Ministerio francés de la transición ecológica financió desde el 2013 el proyecto Multireciclaje de mezclas asfálticas (MURE) y dentro de éste, el proyecto Innovación en materiales y procesos para la valorización de mezclas asfálticas Multirecicladas (IMPROVMURE). El objetivo de estos proyectos es la caracterización transversal de mezclas asfálticas con altos contenidos de APR, para valorizarlo y aumentar adecuadamente su contenido en mezclas asfálticas futuras. Dentro del proyecto IMPROVMURE se encuentra la subtarea 3.2, la cual se centró en el estudio de las propiedades termo-mecánicas de las mezclas asfálticas con contenidos de APR. Este estudio se llevó a cabo en el marco de la tesis doctoral de A. Pedraza [12], que recibió apoyo financiero de la Agencia Nacional de Investigación de Francia (ANR) y fue objeto de una colaboración entre el Centro de Investigación Corbas de la empresa Eiffage y el Laboratorio de Tribología y Dinámica de Sistemas (LTDS) del École Nationale des Travaux Publics (ENTPE).

ASFÁLTICA 75 5

A. Pedraza, H. Di Benedetto, C Sauzéat. Universidad de Lyon / ENTPE, Laboratory of Tribology and System Dynamics (LTDS) (UMR CNRS 5513) 3 Rue Maurice Audin, 69518 Vaulx-en-Velin, France

S. Pouget Eiffage Infrastructures, Research & Innovation Department 8 rue du Dauphiné CS74005, 69964 Corbas Cedex, France

El objetivo general de esta subtarea 3.2 fue cuantificar y modelar la evolución de las propiedades termo-mecánicas de las mezclas con contenido de APR a partir de reciclajes sucesivos y con diferentes técnicas de fabricación.

En consecuencia, se fabricaron mezclas asfálticas en caliente y en tibio (espumadas), tanto en condición de laboratorio como en campo. Las mezclas fueron fabricadas utilizando tasas de APR de 0%, 40%, 70% y 100%, además algunos de los APR fueron procesados para obtener hasta tres ciclos de reciclaje.

Sobre muestras de las distintas mezclas asfálticas, se realizaron tres tipos de ensayos de laboratorio, para una caracterización avanzada de tres dominios de comportamiento:

• Tensión-compresión directa sobre probetas cilíndricas (TCD-CY): Para obtener las propiedades del dominio viscoelástico del material [módulo de rigidez E (T°, f), ángulo de fase φ (T°, f) y parámetros del modelo reológico 2S2P1D].

• Contracción térmica con deformación axial impedida: Para adquirir las propiedades de ruptura a bajas temperaturas [temperatura de rotura (Trup) y tensión de fractura (σrup)].

• Flexión con un dispositivo con 4 puntos de apoyo: Para conseguir las propiedades de ruptura y tenacidad del material [altura de la fisura (a), fuerza máxima (Pmax), tasa de restitución de energía de rotura (Gf) y tenacidad (KIC)].

Los resultados fueron satisfactorios, ya que todas las mezclas asfálticas con contenido de APR mostraron propiedades similares a las mezclas sin APR en todos los dominios de comportamiento. Solamente las mezclas con un contenido de 100% de APR no fueron conformes, ya que presentaron resultados atípicos.

1 INTRODUCCIÓN

La red de carreteras francesa (≈980.000 km) representa potencialmente un depósito de varios miles de millones de toneladas de Agregados Pétreos de Reciclaje (APR), también conocidos en inglés como Reclaimed Asphalt Pavement (RAP). Los APR son el material resultante del fresado de capas de mezcla asfáltica. Estos poseen propiedades con alto potencial como material de construcción de carreteras, por lo tanto, es importante valorizarlos. La reutilización de APR para la fabricación de mezclas asfálticas nuevas ayuda a reducir la cantidad de material depositado en vertederos, al tiempo que garantiza la preservación de los recursos naturales

JULIO-SEPTIEMBRE 2023 6

(asfalto y granulares de cantera). Sin embargo, esta recuperación debe seguir estando sujeta al cumplimiento de los requisitos tecnológicos, mecánicos, ambientales y de salud pública.

Con el fin de limitar la contaminación ambiental, la industria de carreteras ha desarrollado nuevos procesos de fabricación con temperaturas de fabricación más bajas que las habituales, denominadas “tibias” [1]. Estas técnicas reducen el consumo de combustible y las emisiones de gases, al tiempo que limitan la exposición de los trabajadores durante el procesamiento. Además, la reducción del envejecimiento del bitumen durante la fabricación permite prever mayores tasas de incorporación de APR.

Estas nuevas técnicas representan una oportunidad para promover la economía circular y la reducción de la contaminación. Para respaldar estas técnicas sostenibles, los proyectos franceses: Multireciclaje de mezclas asfálticas (MURE) e Innovación en materiales y procesos para la valorización de mezclas asfálticas Multirecicladas (IMPROVMURE) se iniciaron en 2013 y 2014 respectivamente [2], [3] Basado en la investigación colaborativa entre jefes de proyectos, empresas e institutos de investigación, el proyecto MURE consiste en validar el conocimiento a través de la realización de tramos a “tamaño real”. Asociado con MURE, el proyecto IMPROVMURE (patrocinado por la Agencia Nacional de Investigación de Francia (ANR)) tiene como objetivo responder a las preguntas técnicas derivadas del proyecto MURE, donde se utiliza un enfoque científico.

El objetivo principal del proyecto IMPROVMURE es determinar el impacto en las propiedades termo-mecánicas, químicas y ambientales de los materiales con contenido de altas tasas de APR, provenientes reciclajes sucesivos (ciclos de reciclaje) y fabricados con diferentes técnicas de fabricación (fabricación en caliente y en tibio).

Este artículo presenta los resultados de caracterización termomecánica de las mezclas multirecicladas, que era el objetivo la subtarea 3.2 del proyecto IMPROVMURE. La caracterización se realizó sobre la base del estudio de tres dominios de comportamiento:

• Comportamiento viscoelástico lineal (VEL).

• Comportamiento a baja temperatura.

• Propagación de la fisura.

Las mezclas asfálticas fueron fabricadas y compactadas en el Centro de Investigación Corbas de Eiffage Infrastructures y los ensayos fueron ejecutados en el Laboratorio de Tribología y Dinámica de

ASFÁLTICA 75 7

Sistemas (LTDS) del École Nationale des Travaux Publics (ENTPE) en Vaulx-en-Velin, Francia.

2 MATERIALES

En este estudio se consideró una mezcla asfáltica tipo Béton Bitumineux Semi-Grenu (BBSG) 0/10 de clase 3, de acuerdo con la denominación dada por la normativa europea EN 13108-1 [4]. El BBSG de clase 3 corresponde a una mezcla semidensa, es decir con un porcentaje de vacíos entre 5% y 8%, y concebida como capa de rodadura. La denominación 0/10 describe el esqueleto granular de la mezcla, el cual presenta tamaños de partículas entre 10 mm (Dmax) e inferiores a 0.063 mm. Además, la mezcla BBSG 0/10 de clase 3 tiene como exigencias normativas las siguientes condiciones de formulación:

• Compactación: Contenido de vacíos entre 5% y 8% a 60 giros del compactador giratorio [5].

• Sensibilidad al agua: ITRS ≥ 70% [6]

• Resistencia al ahuellamiento: P ≥ 5% a 60 °C y con un contenido de vacíos entre 5% y 8%.

• Rigidez: E ≥ 7000 MPa a 15 °C/10Hz y con un contenido de vacíos entre 5% y 8%.

• Fatiga: ε6 ≥ 100 µdef a 10 °C/25 Hz y con un contenido de vacíos entre 5% y 8%.

La Figura 1 presenta las 15 variantes evaluadas de la mezcla BBSG 0/10 clase 3, once (11) en condición laboratorio y cuatro (4) en condición de campo (in-situ), estas últimas tomadas de cuatro (4) obras viales realizadas como parte del proyecto MURE (Figura 1-b). Estos especímenes fueron tomados por extracción de muestras del carril de parada de emergencia justo antes de que la carretera se pusiera en servicio.

JULIO-SEPTIEMBRE 2023 8

0ciclos Condición laboratorio Condición in-situ c«espumada»tibia aliente % AE (masa t otal) Col du Pilon Moriat Abbé Roland Station Aviez ciclos de reciclaje 100% 70% 40% 0% % APR (en masa) 2ciclos 3ciclos 1ciclo tipode fabricación ciclos de reciclaje tipode fabricación 70% 40% 2ciclos 3ciclos 1ciclo c«espumada»tibia aliente

Figura 1. Variantes de mezclas asfálticas de capa de rodadura BBSG 0/10 de clase 3: a. condición de laboratorio; b. condición in-situ

Las mezclas asfálticas fueron fabricadas manteniendo constante:

• El esqueleto granular (BBSG 0/10 de clase 3) a excepción de la mezcla con 100% de APR0 (Figura 2).

• El contenido de asfaltos total CA = 5.4% (en masa).

Las mezclas de referencia, es decir aquellas con 0% de contenido de APR, fueron fabricadas con un ligante de clase 35/50 según la norma europea EN 12591 [7]

La idea base de la fabricación de las mezclas asfálticas con contenido de APR es mantener la misma consistencia que las mezclas de referencia. Con este fin se estimó la penetración del ligante de mezcla (asfalto de adición + asfalto de reciclaje) con la Ecuación 1:

Donde:

• ����������������������������������������, penetración estimada del asfalto de la mezcla (0,1 mm).

• a, fracción en masa del asfalto de adición.

• b, fracción en masa del asfalto de reciclaje.

• �������������������������������� , penetración del asfalto de adición medido experimentalmente (0,1 mm) (norma EN 1426 [8]).

• ��������������������������������, penetración del asfalto de reciclaje medido experimentalmente (0,1 mm) (norma EN 1426 [8]).

Los otros parámetros de fabricación de las mezclas son mencionados a continuación y presentados en la Figura 1:

• Condiciones de fabricación: en laboratorio (L) o in-situ (S).

• Tipo de fabricación: caliente (H) y tibia espumada (WF).

• Porcentaje de APR: 0%, 40%, 70% y 100%.

• Ciclos de reciclaje: 0, 1, 2 y 3.

ASFÁLTICA 75 9

0.01 0.1 1 10 100 0 20 40 60 80 100 pasant e (%) tamaño (mm) BBSG 0/10 de clase 3 APRO

Figura 2. Curvas granulométricas: BBSG de clase 3 y APR0 (SLE).

������������������������(����������������������������������������

�������� ������������������������

��������������������������������

��������������������������������

) =

(

) + �������� ������������������������(

)

(1)

El ciclo de reciclaje representa el número de veces que los APR se reintegran en una mezcla asfáltica. En los materiales evaluados, los ciclos presentaron condiciones distintas:

• Mezclas asfálticas de 0 ciclos: sin contenido de APR.

• Mezclas asfálticas de 1 ciclo: con APR 0 extraídos de un proceso de fresado de una capa existente.

• Mezclas asfálticas de 2 ciclos: con APR1 producto de un proceso de envejecimiento en laboratorio de una mezcla asfáltica que contenía APR0. El proceso de envejecimiento se llevó a cabo según la metodología RILEM (4 h a 135 °C + 9 días a 85 °C).

• Mezclas asfálticas de 3 ciclos: con APR2 producto de un proceso de envejecimiento (RILEM) en laboratorio de una mezcla asfáltica que contenía APR1

Los procesos de obtención e integración de los APR1 y APR2 son presentados en la Figura 3 En términos prácticos cada ciclo de reciclaje busca simular el estado de los APR obtenidos de una capa asfáltica después de haber cumplido su vida útil.

La denominación de las mezclas asfálticas se realizó sobre la base de los cuatro parámetros de fabricación de la mezcla. Por ejemplo, la nomenclatura LH40-2 designa una mezcla fabricada en condición de laboratorio, en caliente, con un contenido de APR de 40%, y cuyos APR fueron sometidos a dos ciclos de reciclaje.

Los agregados de aporte utilizados para la fabricación de asfalto en el laboratorio provienen de la Cantera Lafarge Granulats Cusset (CLGC). La Société Lionesa asfaltos (SLE) suministró los APR0 utilizados. Los asfaltos de adición utilizados provienen de la refinería Total Feyzin:

• Mezclas con 0% de APR: asfalto 35/50 (41 1/10 mm).

• Mezclas con 40% de APR: asfalto 50/70 (60 1/10 mm).

• Mezclas con 70% de APR: asfalto 160/220 (180 1/10 mm).

• Mezclas con 100% de APR: No se usó asfalto de adición.

Los procesos de fabricación de asfalto de laboratorio se describen en la Figura 3.

La penetración (pen) y el punto de ablandamiento (TAB) del asfalto de reciclaje proveniente de los APR se determinaron después de cada ciclo de reciclaje, luego de ser sometidos a una extracción [9], [10]. Los resultados, reportados en la Tabla 1 fueron utilizados para la formulación de mezclas (Ecuación 1).

Tabla 1. Características (pen y TAB) de los asfaltos extraídos de APR utilizados para la producción de mezclas asfálticas recicladas.

JULIO-SEPTIEMBRE 2023 10

APR Para la fabricación de la mezcla Penetrabilidad del asfalto extraído (1/10mm) TAB (°C) APR0 LH40-1; LWF40-1; LH70-1; LWF70-1; LH100-1 10 76.2 APR1 LH40-2 14 72.8 APR1 LWF40-2 15 70.0 APR2 LH70-3 18 67.8 APR2 LWF70-3 18 57.9

Luego de cada fabricación de mezcla, estas fueron sometidas a una extracción del asfalto [9]–[11]. Así, la penetración (pen) del asfalto de cada mezcla fue evaluada experimentalmente y se comparó con la estimada a partir de la Ecuación 1

penetración estimada penetración experimental (luego de cada fabricación)

Los resultados (Figura 3) muestran una diferencia entre los valores estimados y las mediciones experimentales, que se explica en parte por el envejecimiento durante la fabricación de las mezclas asfálticas. Cabe señalar que el uso de asfaltos de adición permitió corregir (como se esperaba) la consistencia de los asfaltos de las mezclas con contenido de APR, para aproximarse a la consistencia de las mezclas de referencia LH0-0 (verde) y LWF0-0 (violeta).

3 PROPIEDADES TERMO-MECÁNICAS AVANZADAS

Tres principales dominios de comportamiento de mezclas asfálticas fueron evaluados:

El primero es el comportamiento viscoelástico lineal (VEL). Para evaluarlo se llevaron a cabo ensayos de tensión-compresión directa sobre probetas cilíndricas (TCD-CY) para obtener el módulo complejo [13], en un amplio intervalo de temperaturas y frecuencias. Los resultados se modelaron empleando el modelo reológico 2S2P1D, desarrollado en el Laboratorio de Ingeniería Civil y Estructuras (LGCB) del ENTPE.

El segundo fue el comportamiento a baja temperatura que se caracterizó realizando ensayos de contracción térmica impedida, conocido en inglés como Thermal Stress Restrained Specimen Test (TSRST) [14]. Este ensayo permite acoplar las tensiones térmicas y mecánicas.

Por último, la propagación de fisura se estudió con ensayos de vigas en flexión 4 puntos. La altura de la fisura fue monitoreada durante la prueba utilizando un método de correlación de imágenes. Se determinaron los parámetros característicos de propagación de fisura.

Las muestras cilíndricas y primáticas usadas en los distintos ensayos fueron extraídas de placas de 60 cm x 40 cm x 15 cm, compactadas usando un compactador de rueda francesa [15]

3.1 Comportamiento viscoelástico lineal

Los ensayos de tensión-compresión directa sobre probetas cilíndricas (TCD-CY) fueron ejecutados sobre muestras cilíndricas con un diámetro promedio de D = 7.5 cm y una altura de

JULIO-SEPTIEMBRE 2023 12

41 34 33 38 36 10 41 34 35 38 39 25 23 20 19 32 3 22 18 26 23 27 40% APR 70% APR 100% APR 40% APR 70% APR LH0-0 LH40-1 LH40-2 LH7 0-1 LH7 0-3 LH100-1 L WF0-0 L WF40-1 L WF40-2 L WF7 0-1 L WF7 0-3 caliente 0 10 20 30 40 penetración (1/10mm)

tibia «espumada»

Figura 4. Penetración estimada y experimental de los asfaltos de las mezclas evaluadas.

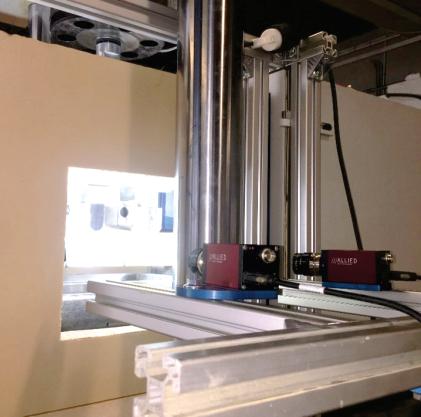

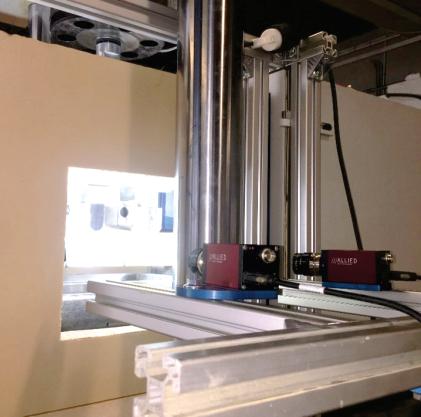

h = 14 cm. Las temperaturas del ensayo fueron condicionadas gracias a una cámara térmica, y el esfuerzo fue estimado gracias al captor de fuerza del cual está dotado una prensa hidráulica (Figura 5-a). La Figura 5-b presenta una vista general del dispositivo que se ocupó para la ejecución del ensayo.

Con estos ensayos se determinaron módulos complejos (E*) y ángulos de fase (φ) en un amplio intervalo de frecuencias y temperaturas [9]. Los resultados experimentales de cada uno de los materiales fueron a su vez modelados con el modelo reológico 2S2P1D [16]-[18]

En un análisis habitual, los valores absolutos de los módulos complejos (|E*|) a 15 °C/10 Hz fueron objeto de estudio, ya que corresponden a los valores del módulo de rigidez utilizados convencionalmente en un dimensionamiento de pavimentos en Francia [19]. El contenido de vacíos presentó una tendencia lineal con los valores de |E*| a 15 °C/10 Hz, una para las muestras de uno (1) y dos (2) ciclos, y otra diferente para las muestras con tres (3) ciclos. Las mezclas con 100% de contenido de APR mostraron valores de |E*| muy elevados y no siguen ninguna tendencia, por lo cual fueron excluidas del análisis (Figura 6-a). Con ayuda de regresiones lineares, se calcularon los valores del |E*| con un contenido único de vacíos del v = 5% (Figura 6-b).

Los resultados muestran valores absolutos de módulo muy similares cuando se corrige la influencia del contenido vacío (Figura 6-b). Sin embargo, las mezclas con APR con tres (3) ciclos de reciclaje presentaron valores de |E*| más bajos, lo cual coincide con que fueron las mezclas cuyos bitúmenes presentaron las penetrabilidades medidas más altas (Figura 4).

El promedio de |E*|15 °C/10 Hz de todas las mezclas es |E*| = 11 500 MPa. Si no se tienen en cuenta los valores de las mezclas cuyos APR son 3 ciclos de reciclaje, el valor medio es de |E*| = 11 700 MPa.

ASFÁLTICA 75 13

Figura 5. Dispositivo: a. Cámara térmica y prensa hidráulica; b. foto de la muestra instrumentada y su esquematización.

extensómetros casco superior anillo de soporte sonda de temperatura PT100 muestra casco inferior 120° 7.5 cm II (vertical) captor de fuerza cámara térmica 120° 120° I (rodadura) III II (vertical) captores sin contacto

Todas las mezclas respetan el principio de equivalencia tiempo-temperatura (PETT), es decir, mostraron curvas continuas en el plano Cole-Cole y el espacio de Black. La Figura 7 presenta las curvas obtenidas de las muestras fabricadas en caliente (LH) con 0%, 40% APR/1 ciclo y 40% APR/2 ciclos. El cumplimiento del PETT quiere decir que es posible la construcción y simulación de las curvas maestras.

(LH) con 0%, 40% APR/1 ciclo y 40% APR/2 ciclos: a. Plano Cole-Cole, b. Espacio de Black.

Las curvas maestras de |E*|, ángulo de fase (φ), fueron trazadas y modeladas utilizando el modelo 2S2P1D (Figura 8).

JULIO-SEPTIEMBRE 2023 14 1 ciclo 1 ciclo in-situ 1 ciclo 1 ciclo 1 ciclo in-situ 3 ciclos 1 ciclo 1 ciclo 1 ciclo in-situ 2 ciclos 1 ciclo 1 ciclo in-situ 3 ciclos 40% 70% 40% 70% tibias c alient es 100% 0% APR 1 ciclo 1 ciclo in-situ 1 ciclo 1 ciclo 1 ciclo in-situ 3 ciclos 1 ciclo 1 ciclo 1 ciclo in-situ 2 ciclos 1 ciclo 1 ciclo in-situ 3 ciclos 40% 70% 40% 70% tibias c alient es 100% 0% 0% APR 0 3,000 6,000 9,000 12,000 0% APR 1 cicl o 1 cicl o in-situ 2 cicl os 1 cicl o 1 cicl o in-situ 3 cicl os 0% APR 1 cicl o 1 cicl o in-situ 2 cicl os 1 cicl o 1 cicl o in-situ 3 cicl os |E*| (MP a) 8,000 10,000 12,000 14,000 16,000 18,000 |E*| (MP a) 2 4 6 8 5 vacios (%) calientes tibias |E*|@15 °C/10Hz = 11 500 MPa |E*|@15 °C/10Hz = 11 700 MPa 40% APR 70% APR 40% APR 70% APR y = -579.9x + 14,560.8 R² = 0.7 Mezclas con 100% ARP Mezclas con 3 ciclos de reciclaje y = -645.7x + 13,534.1 R² = 0.9

Figura 6. Valores absolutos de los módulos complejos a 15 °C/10 Hz: a. en función del contenido de vacíos; b. con un contenido de vacíos del v = 5%.

Figura 7. Curvas obtenidas de las muestras fabricadas en caliente

Espacio de

1 10 100 1 000 10 000 100 000 0 20 40 60 0 500 1 000 1 500 2 000 2 500 3 000 3 500 4 000 0 10 000 20 000 30 000 40 000 Cole-Cole imaginary (E*) (MP a) |E*| (MP a) real (E*) (MPa) ángulo de fase (φ) E00 E0 E00 E0 40% APR 2 ciclos 40% APR 1 ciclo 0% APR 40% APR 2 ciclos 0% APR 40% APR 1 ciclo

Black

Los valores asintóticos usados en el modelo 2S2P1D E0 (para frecuencias muy altas) y E00 (para frecuencias muy bajas) presentan diferencias (Figura 9).

ASFÁLTICA 75 15

Figura 8. Curvas maestras de |E*| y φ con Tref = 15 °C

vacios (%) E₀ = -1,353.0 (V) + 42,916.4 R² = 0.8 APR (%) E (MP a) E (MP a) a) b) 0 20 40 100 60 80 2 4 6 8 0 20 40 60 80 100 120 140 31,000 33,000 35,000 37,000 39,000 41,000 1 ciclo 1 ciclo in-situ 2 ciclos 1 ciclo 1 ciclo in-situ 3 ciclos 1 ciclo 1 ciclo 1 ciclo in-situ 2 ciclos 1 ciclo 1 ciclo in-situ 3 ciclos 40% 70% 40% 70% tibias c alient es 100% 0% 0% APR

Figura 9. a. E0 en función de vacíos; b. E00 en función de contenido de APR.

La evolución de E0 en función del contenido vacío es evidente (Figura 9-a), mientras que E00 puede considerarse constante (las diferencias no son significativas dada la precisión del ensayo). Para superar estas diferencias y estudiar la evolución del E* en función de la temperatura y la frecuencia, es posible normalizar los valores con la Ecuación 2:

La Figura 10-a presenta la evolución E*norm en el plano de ColeCole, de todas las muestras. La Figura 10-b muestra la evolución E*norm en el plano de Cole-Cole con una discriminación de curvas en función de su contenido de ARPR y modelizaciones 2S2P1D correspondientes, así, es evidente la superposición de los puntos experimentales correspondientes a mezclas con un mismo contenido de APR. Esto quiere decir que los materiales con un mismo contenido de APR exhiben un comportamiento viscoelástico similar. En este plano, solo fue necesario fijar 4 parámetros del modelo 2S2P1D (k, h, δ, β), para obtener la modelización a cada contenido de APR.

3.2 Comportamiento a baja temperatura

Los ensayos de contracción térmica con deformación axial impedida fueron ejecutados sobre muestras cilíndricas con un diámetro promedio de D = 6 cm y una altura de h = 22.5 cm. La Figura 11 presenta un esquema de una muestra instalada e instrumentada para el ensayo. El dispositivo es el mismo que el usado en los ensayos de tensión-compresión directa (parágrafo 3.1).

Durante el ensayo la probeta de mezcla asfáltica tiende a contraerse, pero al evitar que se deforme libremente en el sentido vertical (εz = 0), se genera una tensión creciente al mismo tiempo que decrece la temperatura. Esta tensión aumenta hasta provocar la ruptura del material, a una temperatura dada [14], [20]. Los ensayos fueron realizados en el ENTPE, y durante el ensayo también se pudo medir la deformación radial, pero los resultados no se presentan aquí.

Dos parámetros permiten comparar materiales: la temperatura de rotura (Trup) y la tensión de fractura (σrup).

JULIO-SEPTIEMBRE 2023 16

���������������������������������������� ∗ = �������� ∗ ��������00 ��������0 ��������00

(2)

ASFÁLTICA 75 17

Figura 10. Plano Cole-Cole de E* normalizado: a. curvas correspondientes a todas las muestras; b. discriminación de curvas en función de su contenido de APR y modelizaciones 2S2P1D correspondientes.

La Figura 12 muestra los valores promedios y las desviaciones estándar de la Trup y la σ

, resultantes de tres (3) ensayos por tipo de material. Se evidencian diferencias para los valores promedio, pero no parecen muy significativas dadas las desviaciones estándar mostradas. La adición de APR parece aumentar la σrup en comparación con las mezclas asfálticas de referencia que no contienen APR, independientemente del proceso de fabricación o del número de ciclos de reciclaje. Teniendo en cuenta tan solo la condición laboratorio, se encontró una tendencia inicial de la σrup con el contenido

JULIO-SEPTIEMBRE 2023 18

Figura 11. Dispositivo esquematizado.

rup

Figura 12. Resultados de la prueba de contracción térmica prevenida (TSRST):

extensómetros casco superior anillo de soporte sonda de temperatura PT100 muestra casco inferior I (rodadura) III II (vertical) captores sin contacto 22.5 cm 6 0 cm

a. Trup; b. σrup (media sobre 3 muestras y longitud de error de dos desviaciones estándar).

de APR (Figura 13-a). Sin embargo, en un segundo análisis se detectó que en realidad esta tendencia era un efecto secundario del contenido de vacíos, ya que las muestras con menor número de vacíos coincidieron con las de mayor contenido de APR (Figura 13-b).

3.3 Propagación de fisura

Los ensayos de propagación de fisura se llevaron a cabo en vigas de 55 cm x 7 cm x 5 cm, las cuales fueron sometidas a una flexión con un dispositivo con 4 puntos de apoyo (l= 12 cm y L= 36 cm, Figura 15). Las vigas fueron prefisuradas con una muesca de a0 = 2 cm de los 7 cm de altura. Los ensayos se llevaron a cabo en el ENTPE [21], [22] Para analizar la resistencia a la fisuración, la altura de la fisura (a) fue relevada durante todos los ensayos. Durante la tesis de A. Pedraza, se desarrolló el método de medición de a, el cual se realizaba con ayuda de un dispositivo de correlación de imágenes con el que se podría hacer un seguimiento del campo de deformación de la parte central de la viga durante el ensayo, asumiendo que la propagación de la fisura se produce cuando se obtiene una deformación ε = 1 %, con el cual se determinó la altura de la fisura (aEcam) durante el ensayo. Gracias a una cámara térmica adaptada a estas mediciones, los ensayos pudieron llevarse a cabo a la temperatura controlada de -5 °C y -15 °C para todos los materiales (Figura 14).

ASFÁLTICA 75 19

4 6 8 10 vacios (%) 0.0 1.0 2.0 3.0 4.0 5.0 0 20 40 60 80 100 APR (%) 0.0 1.0 2.0 3.0 4.0 5.0 σ (MP a) rup σ (MP a) rup a) b) 1 ciclo 1 ciclo in-situ 2 ciclos 1 ciclo 1 ciclo in-situ 3 ciclos 1 ciclo 1 ciclo 1 ciclo in-situ 2 ciclos 1 ciclo 1 ciclo in-situ 3 ciclos 40% 70% 40% 70% tibias c alient es 100% 0% 0% APR

Figura 13. σrup, a. En función de contenido de APR; b. En función del contenido de vacíos (fabricación de laboratorio).

Se estudiaron tres parámetros para caracterizar las propiedades de resistencia a la fisuración de las mezclas: fuerza máxima (Pmax), tasa de restitución de energía de rotura (Gf) y tenacidad (KIC), estos dos últimos parámetros definidos en el contexto de la mecánica de fractura lineal (Figura 15)[23]. La fuerza fue medida durante el ensayo y se recuperó la Fmax en el mismo instante donde se produce la propagación de la fisura.

).

La Gf corresponde a la energía suministrada (W0) por unidad de área para agrietar completamente la muestra. W0 se obtiene calculando el área de la curva de carga-desplazamiento del pistón, en relación con la superficie del ligamento inicial de la muestra. Las Gf muestran órdenes de magnitud variables y no se pudo establecer un vínculo claro con el porcentaje de vacíos, la tasa de APR, ciclo de reciclaje ni tipo de fabricación de los materiales.

La tenacidad a fractura (KIC) es un parámetro determinante en el comportamiento mecánico de materiales y se define como la resistencia de un sólido a la propagación de grietas en su interior. La determinación de este parámetro durante los ensayos requiere

JULIO-SEPTIEMBRE 2023 20

55 cm LVDT2 cámara térmica lámparas (LED) LVDTpiston pistón cámaras P CMOD α0 LVDT3 LVDT1 36 cm 12 cm

Figura 14. Dispositivo del ensayo de propagación de fisura.

I P W B L X αo Tasa de restitución de energía de rotura Tenacidad -6 -5 -4 -3 -2 -1 0 -4 -3.5 -3 -2.5 -2 -1.5 -1 -0.5 0 P (kN) LVDTpiston (mm) Pma x 0% APR Tibia (LWF-0-0)

Figura 15. Parámetros de caracterización de resistencia a la fisuración (LWF0-0): fuerza máxima (Pmax), tasa de restitución de energía de rotura (Gf) y tenacidad (KIC

el conocimiento de la evolución de la carga aplicada (P) y especialmente de la altura de la fisura (aEcam).

ASFÁLTICA 75 21

1 ciclo 1 ciclo in-situ 2 ciclos 1 ciclo 1 ciclo in-situ 3 ciclos 1 ciclo 1 ciclo 1 ciclo in-situ 2 ciclos 1 ciclo 1 ciclo in-situ 3 ciclos 40% 70% 40% 70% tibias c alient es 100% 0% 0% APR a (mm) Ecam 10 20 30 40 50 a (mm) Ecam 10 20 30 40 50 0.0 0.5 1.0 1.5 2.0 2.5 K (MP a √ m) IC-Ecam 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 K (MP a √ m) IC-Ecam -5 °C -15 °C Tibias Caliente Tibias Caliente 1 ciclo 2 ciclos 1 ciclo 3 ciclos 40% 70% 0% APR tibias -5 °C -15 °C a (mm) Ecam 10 20 30 40 50 a (mm) Ecam 10 20 30 40 50 0.0 0.5 1.0 1.5 2.0 2.5 K (MP a √ m) IC-Ecam 0.0 0.5 1.0 1.5 2.0 2.5 3.0 K (MP a √ m) IC-Ecam

Figura 16. Tenacidad a fractura KIC en función de la altura de la fisura a temperaturas de ensayo de -5 °C y -15 °C: a. Comparación de fabricación en caliente con tibia espumada; b. Fabricación tibia espumada.

La Figura 16-a muestra la KIC en función de aEcam para ensayos a -5 °C y -15 °C para todos los materiales, y los puntos experimentales presentan una superposición de los puntos experimentales, lo cual quiere decir que la tenacidad de las mezclas en caliente así como las tibias, presentan un comportamiento similar.

Por otro lado, la Figura 16-b presenta los puntos experimentales de KIC en función de aEcam a -5 °C y -15 °C, de solamente las mezclas fabricadas en temperatura tibia “espumada”, con los cuales se identificó una tendencia a aumentar KIC con el contenido de APR, haciendo más sensible a la ruptura una mezcla con contenido de APR que una con 0% de APR.

4 CONCLUSIONES

El proyecto IMPROVMURE abordó el estudio del multireciclaje en mezclas asfálticas. Los métodos desarrollados en este proyecto y publicados en revistas y journals revisados por pares, también pueden encontrar aplicaciones en otros campos.

En la subtarea 3.2 del proyecto IMPROVMURE se evaluaron 16 variantes de una mezcla BBSG 0/10 clase 3. Las mezclas fueron fabricadas variando su condición de fabricación (laboratorio/ in-situ), tipo de fabricación (caliente/tibia espumada), porcentaje de APR y ciclos de reciclaje.

La caracterización de las mezclas fue realizada en tres dominios de comportamiento, que a continuación se mencionan.

1. Respecto al comportamiento viscoelástico lineal:

• Se sometieron a ensayos de tensión-compresión directa sobre probetas cilíndricas (TCD-CY) 30 probetas (dos por cada tipo de mezcla asfáltica), en un amplio intervalo de temperaturas y frecuencias.

• Se obtuvieron valores de |E*| a 15 °C/10 Hz ≥ 7000 MPa (valor mínimo normativo). Sin embargo, las mezclas con un contenido de APR de 100% fueron descartadas por presentar

|E*| ≥ 16 000 MPa a 15 °C/10 Hz, pues estos valores son atípicos para una mezcla BBSG 0/10 clase 3. Estos valores se deben a que en este caso la consistencia del bitumen no fue corregida a diferencia de las otras mezclas.

• Se estimaron valores |E*| a 15 °C/10 Hz = 11 500 MPa con un contenido de vacíos fijado en 5%. Este valor es superior a 7000 Mpa, correspondiente al valor mínimo normativo para una mezcla BBSG 0/10 clase 3.

JULIO-SEPTIEMBRE 2023 22

• Se observó una leve diferencia con las mezclas con 3 ciclos de reciclaje, ya que, si éstas no son tomadas en cuenta, el valor de |E*| a 15 °C/10 Hz = 11 700 MPa

• Se evidenció que todas las mezclas cumplen el principio de equivalencia tiempo-temperatura (PETT), por lo cual fue posible la construcción de curvas maestras de |E*| y φ con tendencias similares.

• Se realizó una modelización con el modelo reológico 2S2P1D. Con el modelo se pudo establecer que los valores extremos de E0 y E00 variaron con cada muestra. En los planos normalizados de E* se evidenciaron valores similares para los parámetros del modelo k, h, δ y β en función del contenido de APR.

2. Respecto al comportamiento a baja temperatura:

• 45 probetas (tres por cada tipo de mezcla asfáltica) se sometieron a ensayos de contracción térmica con deformación axial impedida.

• Se obtuvieron valores de Trup ≤ -20 °C, a excepción de la mezcla con 100% de APR, cuyo valor promedio fue de Trup = -13 °C

• Se observó en un primer momento una relación linear entre el σrup y el contendido de APR, pero en un segundo análisis se detectó que la relación era debida al contenido de vacíos.

3. Respecto a la propagación de fisura:

• Se sometieron a ensayos de propagación de fisura en flexión de 4 puntos de apoyo 15 vigas (una por cada tipo de mezcla asfáltica).

• Se adecuó un dispositivo de correlación de imágenes para determinar la altura de la fisura durante los ensayos.

• Se constató que las curvas de KIC en función de aEcam de las mezclas fabricadas en caliente y las fabricadas en tibio se superponen mostrando una resistencia a la ruptura similar.

• Se observó que, entre las mezclas fabricadas en tibio, existe un ligero aumento de ΔKIC = 0.5 MPa m1/2 de las mezclas con contenido de APR respecto a las muestras de referencia (sin APR).

Sobre la base de los resultados experimentales y de campo se ha demostrado que las mezclas asfálticas fabricadas a temperaturas tibias y con contenidos de APR multireciclado hasta un 70%,

ASFÁLTICA 75 23

5 REFERENCIAS

[1] IDRRIM, Abaissement de la température des mélanges bitumineux. 2021.

[2] J.-É. Poirier, S. Pouget, and Ch. Leroy, Mure et ImprovMure dans les starting-blocks: promouvoir la pratique conjointe du tiède et du recyclage multiple des enrobés, RGRA n° 919, 2014.

[3] USIRF, Bilan environnemental 2021

[4] NF EN 13108-1, Mélanges bitumineux - Spécifications des matériaux - Partie 1: enrobés bitumineux. 2007.

[5] NF EN 12697-31, Mélanges bitumineux - Méthodes d’essai - Partie 31: confection d’éprouvettes à la presse à compactage giratoire. 2019.

[6] NF EN 12697-12, Mélanges bitumineux - Méthodes d’essai pour mélange hydrocarboné à chaud - Partie 12 : détermination de la sensibilité à l’eau des éprouvettes bitumineuses Le présent document décrit trois modes opératoires pour la détermination de la tenue à l’eau par l’effet de saturation et d’immersion accélérée dans l’eau. La méthode A par traction indirecte et la méthode B en compression s’appliquent aux mélanges bitumineux à base de bitumes classiques. La méthode C s’applique aux mélanges bitumineux à base de liants mous. 2008.

[7] EN 12591, Bitumen and bituminous binders: Specifications for paving grade bitumens. 2009.

[8] NF EN 1426, Bitumes et liants bitumineux - Détermination de la pénétrabilité à l’aiguille. 2018.

[9] EN 12697-4, Mélanges bitumineux - Méthodes d’essai - Partie 4 : récupération des bitumes à la colonne à distiller. 2015.

[10] NF EN 12697-3, Mélanges Bitumineux - Méthodes d’essai - Partie 3 : extraction des bitumes à l’évaporateur rotatif. 2018.

[11] NF EN 13108-8, Mélanges bitumineux - Spécifications pour le matériau - Partie 8 : agrégats d’enrobés. 2016.

[12] Pedraza, Propriétés thermomécaniques des enrobés multirecyclés. ENTPE, 2018.

[13] NF EN 12697-26, Mélanges bitumineux - Méthodes d’essai - Partie 26: module de rigidité - Mélanges bitumineux - Méthodes d’essai pour enrobés à chaud - Partie 26: Module de rigidité. 2018.

[14] AASHTO TP 10, Standard Test Method for Thermal Stress Restrained Specimen Tensile Strength. 1993.

[15] NF EN 12697-33, Mélanges bitumineux - Méthodes d’essai - Partie 33 : préparation de corps d’épreuve au compacteur de plaque

[16] J.-F. Corté and H. Di Benedetto, Matériaux routiers bitumineux 1 : description et propriétés des constituants. 2004.

[17] J.-F. Corté and H. Di Benedetto, Matériaux routiers bitumineux 2 : constitution et propriétés thermomécaniques des mélanges. 2004.

[18] A. Pedraza, H. Di Benedetto, C. Sauzéat, and S. Pouget, 3D Linear viscoelastic behaviour of bituminous mixtures containing high content of multi-recycled RAP, Road Mater. Pavement Des., vol. 20, no. 7, Art. no. 7, Oct. 2019, doi: 10.1080/14680629.2019.1594054.

[19] NF P98-086, Dimensionnement structurel des chaussées routières - Application aux chaussées neuves - ChausséesTerrassement - Dimensionnement et terminologie - Vérification du dimensionnement structurel des chaussées routières - Application aux chaussées neuves. 2019.

[20] N. Tapsoba, C. Sauzéat, H. Di Benedetto, H. Baaj, and M. Ech, Low-Temperature Cracking of Recycled Asphalt Mixtures, in 7th RILEM International Conference on Cracking in Pavements, A. Scarpas, N. Kringos, I. Al-Qadi, and L. A., Eds., in RILEM Bookseries, vol. 4. Dordrecht: Springer Netherlands, 2012, pp. 1261–1270. doi: 10.1007/978-94-007-4566-7_120.

[21] A. Pedraza, H. Di Benedetto, C. Sauzéat, and S. Pouget, Properties at Low Temperatures of Warm Mix Containing High Content of Multi-recycled RAP, in Proceedings of the RILEM International Symposium on Bituminous Materials, H. Di Benedetto, H. Baaj, E. Chailleux, G. Tebaldi, C. Sauzéat, and S. Mangiafico, Eds., in RILEM Bookseries. Cham: Springer International Publishing, 2022, pp. 1503–1509. doi: 10.1007/978-3-030-46455-4_191.

[22] M. L. Nguyen, Etude de la fissuration et de la fatigue des enrobes bitumineux, 2009.

[23] Q. T. Nguyen, H. Di Benedetto, and C. Sauzéat, Fatigue Cracking in Bituminous Mixture Using Four Point Bending Test, in 7th RILEM International Conference on Cracking in Pavements, A. Scarpas, N. Kringos, I. Al-Qadi, and L. A., Eds., in RILEM Bookseries, vol. 4. Dordrecht: Springer Netherlands, 2012, pp. 665–674. doi: 10.1007/978-94-007-4566-7-65.

JULIO-SEPTIEMBRE 2023 24

conservan propiedades muy similares a las presentadas por una mezcla asfáltica fabricada en caliente y sin APR, valorizando así los APR dentro de nuevas mezclas asfálticas.

EVALUACIÓN DE LA DEFORMACIÓN PERMANENTE Y DAÑO INDUCIDO POR HUMEDAD DE UNA MEZCLA

ASFÁLTICA TIBIA QUE INCORPORA HULE DE NEUMÁTICOS PRETRATADO Y ACTIVADO

Eliceth Llajaira Roa Hernández, 2146558e@umich.mx

Universidad Michoacana de San Nicolás de Hidalgo (UMSNH), Morelia, México Rey Omar Adame Hernández, omar.adame@lasfalto.com.mx

Lasfalto, Guadalajara, México

Jorge Alarcón Ibarra, jorge.alarcon@umich.mx

Universidad Michoacana de San Nicolás de Hidalgo (UMSNH), Morelia, México

COMITÉ MEZCLAS ASFÁLTICAS

Alejandro Castellanos Cordero

Eymard Ávila Vázquez

Carlos Alberto Jiménez García

César Álvarez

Daniela Bocanegra Martínez

Enrique Villa Huerta

Sergio Serment Moreno

Maricarmen Magaña

RESUMEN

Las características de una mezcla asfáltica se ven afectadas por cada uno de sus componentes, por lo que, en este trabajo de investigación se diseñó y evaluó, a través de ensayos de susceptibilidad al daño por humedad y la deformación permanente, el desempeño de una mezcla asfáltica tibia, a la cual se le incorpora caucho granulado (CR) pretratado y activado mediante una vía semihúmeda. El plan experimental consistió en realizar el diseño volumétrico de tres mezclas asfálticas en caliente: la primera elaborada con un asfalto base sin modificar, la segunda con asfalto modificado con polímero y la tercera con asfalto base más 2% de CR, a fin de comparar la resistencia al daño inducido por la humedad y a la deformación permanente con una mezcla asfáltica fabricada y compactada a temperaturas inferiores, que además incorpora hule de neumáticos. Los resultados de este estudio demuestran que es posible diseñar una mezcla asfáltica tibia que incorpora hule de neumáticos por vía semihúmeda con una resistencia al daño inducido por humedad y a la deformación permanente, dentro de los rangos recomendados en el protocolo AMAAC PA-MA 01/2013.

1 INTRODUCCIÓN

Con el desarrollo de la industria automotriz, el volumen de neumáticos fuera de uso (NFU) es cada vez mayor. El manejo de los NFU plantea desafíos para los propietarios de los vertederos, incluso

ASFÁLTICA 75 25

han explorado la posibilidad de quemar las llantas de desecho debido al gran espacio que consumen. Sin embargo, la quema de neumáticos de desecho no es una solución económica ni respetuosa con el medio ambiente [1]. Actualmente, existen varias aplicaciones industriales que incorporan el reciclaje de llantas de desecho en sus procesos, por ejemplo, en la industria de la construcción una de sus aplicaciones ha sido como modificador del cemento asfáltico. Los asfaltos modificados con polvo de NFU o caucho granulado (CR) contribuyen a reducir grandes volúmenes de estos residuos depositados en los vertederos. Muchos estudios en la literatura han informado que debido a sus características viscoelásticas, el CR mejora considerablemente el comportamiento de las mezclas asfálticas [2], [3]

El CR se puede incorporar a las mezclas mediante cuatro procesos principales: vía húmeda, vía seca, terminal blend y vía semihúmeda, sin embargo, para implementarse se deben incrementar las temperaturas de mezclado y la compactación en comparación con las mezclas asfálticas en caliente elaboradas con asfalto sin modificar (MAC), ya que el caucho confiere mayor viscosidad al cemento asfáltico y, por lo tanto, se producen mayores cantidades de emisiones de gases de efecto invernadero (GEI) [4]. Con el propósito de resolver la problemática del incremento de temperatura para la producción de mezclas con hule de neumáticos, desde el 2008 se ha propuesto la combinación de tecnologías de mezclas asfálticas tibias (MAT), que ha demostrado que es posible una disminución relativa de las temperaturas en la producción para mezclas modificadas con CR [5]

Por otro lado, a pesar del impacto positivo del CR en el comportamiento de fatiga y ahuellamiento de la mezcla asfáltica, el estudio de la resistencia a la humedad de las mezclas que incorporan hule de NFU siempre se ha considerado un desafío significativo [6]. El daño por humedad es un proceso causado por la infiltración de agua en la mezcla asfáltica compactada, que puede ocasionar diversos deterioros en el pavimento, además de eliminar la adherencia entre el agregado y el asfalto, por ende, la cohesión en la película del asfalto, como resultado, esto causa un desprendimiento de agregados.

La acumulación de deformaciones plásticas en la capa de rodadura de la estructura de un pavimento flexible, debido a la insuficiente capacidad portante de la mezcla asfáltica para soportar las cargas provenientes de la circulación de los vehículos sobre la superficie de pavimento, dan lugar a la formación de canales a lo largo de la trayectoria longitudinal de la circulación de los vehículos, exactamente en las huellas por donde ruedan los neumáticos sobre el pavimento. A lo anterior, se le conoce como deformación permanente o formación de roderas, lo cual es una forma común de deterioro en los pavimentos flexibles. [7]

El comportamiento de las mezclas asfálticas frente a la formación de roderas está íntimamente relacionado con el tipo de ligante asfáltico, la composición granulométrica y la calidad de los agregados pétreos y aditivos (en ciertos casos) empleados en la fabricación de la mezcla [8].

2 OBJETIVO

El objetivo principal de la presente investigación fue diseñar y evaluar una mezcla asfáltica tibia de granulometría densa que incorpora hule de neumáticos por vía semihúmeda, mediante ensayos de susceptibilidad al daño por humedad y deformación permanente por

JULIO-SEPTIEMBRE 2023 26

rodera con el analizador de rueda cargada de Hamburgo. Asimismo, la finalidad de este trabajo fue comparar los resultados con los de MAC con asfalto sin modificar, asfalto modificado y asfalto base más CR.

3 MATERIALES

3.1 Cemento asfáltico

El asfalto base utilizado en este trabajo corresponde a un asfalto clasificado por grado de desempeño como PG 64-22, procedente de la refinería de Salamanca, Guanajuato, México, el cual también se empleó como base para ser modificado con un terpolímero elastomérico reactivo, por sus siglas en inglés RET. De igual forma, el asfalto base se modificó con un aditivo orgánico, auxiliar de compactación. Por lo tanto, los asfaltos utilizados fueron los siguientes:

i. Asfalto base, PG 64-22.

ii. Asfalto modificado con polímero, PG 76E-22.

iii. Asfalto modificado con un aditivo auxiliar de compactación, PG 70-22.

3.2 Agregados

Para esta investigación se utiliza un agregado pétreo triturado de origen basáltico proveniente del banco Asfaltos Guadalajara, Tonalá, Jalisco. La caracterización del agregado pétreo se realizó conforme las normativas ASTM y los parámetros permisibles se basaron en el PA-MA 01/2013 Diseño de mezclas asfálticas de alto desempeño. En la Tabla 1 se muestran los resultados obtenidos de la caracterización del agregado grueso (grava ½”) y en la Tabla 2 se detalla la caracterización del agregado fino (arena), todos ellos se encuentran dentro de los rangos recomendados.

ASFÁLTICA 75 27

Ensayo Resultado Especificación Normativa Gravedad específica, (Gsb) 2.669 2.4 mín. ASTM C127 Absorción, (%) 1.3 Reportar ASTM C127 Desgaste de Los Ángeles, (%) 13% 30 máx. ASTM C131 Desgaste micro-deval, (%) 8% 18 máx. ASTM D6928 Intemperismo acelerado, (%) 1.3% 15 máx. para sulfato de sodio, 20 máx. para sulfato de magnesio ASTM C88 Caras fracturadas, % (2 o más caras) 100% 90 mín. ASTM D 5821 Partículas planas y alargadas, (%) 4.7% Relación 5 a 1: 10 máx. ASTM D4791 Adherencia con el asfalto, % de cubrimiento 95% 90 mín. AMAAC RA-08

Tabla 1. Características del agregado grueso.

Ensayo Resultado Especificación Normativa Gravedad específica, (Gsb) 2.627 2.4 mín. ASTM C128 Absorción, (%) 1.47 Reportar ASTM C128 Equivalente de arena, (%) 65 50 mín. ASTM D2419 Azul de metileno, mg/g 14 15 máx. AMAAC RA-05

Tabla 2. Características del agregado fino.

3.2.1 Granulometría

La granulometría de los agregados se realizó de acuerdo con la norma ASTM C136 Método de prueba estándar para el análisis granulométrico de agregados finos y gruesos, de igual forma, se llevó a cabo la granulometría del polvo de hule de neumáticos, obteniéndose los resultados detallados en la Tabla 3.

3.3 Aditivos para mezclas tibias

En este estudio se empleó un aditivo fabricado y utilizado en México para la elaboración de mezclas asfálticas tibias que en lo sucesivo denominaremos aditivo TB-1, el cual, es un aditivo orgánico cuyas propiedades permiten reducir a la viscosidad del cemento asfáltico, por lo tanto, funciona como un auxiliar de compactación. Conforme las recomendaciones de fábrica, se empleó un 2% del aditivo con relación a la masa del cemento asfáltico.

3.4 Hule de neumáticos reaccionado y activado

El hule de neumáticos utilizado para el estudio se incorpora en la mezcla asfáltica mediante la vía semihúmeda. El porcentaje de hule de neumáticos empleado es de 2% con relación a la masa total de la mezcla.

El hule de neumáticos se incorpora a la mezcla a temperatura ambiente durante el proceso de mezclado de los agregados con el ligante, por lo cual su granulometría se encuentra considerada dentro del esqueleto mineral que conforma la mezcla asfáltica.

JULIO-SEPTIEMBRE 2023 28

No. Malla Grava 1/2” Pasa [%] Arena Pasa [%] Hule de neumático Pasa [%] 3/4” 100% 100% 100% ½” 86% 100% 100% 3/8” 54% 100% 100% Nº4 19% 100% 100% Nº8 0% 76% 100% Nº16 0% 45% 100% Nº30 0% 31% 99% Nº50 0% 24% 57% Nº100 0% 18% 18% Nº200 0% 14% 11%

Tabla 3. Granulometría de los diferentes materiales.

4 PLAN DE ENSAYOS

En la Figura 1 se detalla el programa experimental de este estudio, el cual consistió en el diseño y la evaluación de cinco mezclas asfálticas, fabricadas con los asfaltos que se mencionan en la sección 3.1.

Asfalto base sin modificar (PG 64-22)

Mezcla asfáltica en caliente con asfalto base.

Mezcla asfáltica en caliente con asfalto base + 2% de CR.

Asfalto modificado con polímero (PG 64-22 + Terpolímero RET)

Mezcla asfálticaen caliente modificada con polímero.

Asfalto modificado con aditivo para mezcla tibia (PG64-22 + TB1)

Mezcla asfáltica tibia + 2% de CR (mezclado a 135 °C - compactación 125 °C).

Mezcla asfáltica tibia + 2% de CR (mezclado a 135 °C - compactación 115 °C).

La primera etapa experimental consistió en realizar el diseño volumétrico de las mezclas en caliente, las cuales sirvieron como mezclas de control conforme los parámetros establecidos en el PA-MA 01/2013 Diseño de mezclas asfálticas de alto desempeño. El contenido del cemento asfáltico determinado para la MAC+CR fue el utilizado para las MAT, debido a que se usó el mismo asfalto base y el aditivo TB-1 permitió reducir la viscosidad del asfalto, además de brindar lubricidad a la mezcla, lo cual garantizó que con la misma energía de compactación se cumplieran con las propiedades volumétricas a temperaturas de una mezcla tibia. La segunda etapa experimental consistió en ejecutar las pruebas de desempeño de las mezclas (TSR y rueda cargada de Hamburgo).

Las temperaturas de mezcla y compactación para las muestras de control se determinaron de la siguiente forma:

i. Para la MAC con asfalto base, la curva de viscosidad del cemento asfáltico indicó 158 °C y 148 °C, respectivamente.

ii. Mediante el ensayo viscosidad corte cero se determinaron las temperaturas de mezclado y compactación de la MAC con asfalto modificado con polímeros las cuales fueron 175 °C y 165 °C, respectivamente.

iii. Las mezclas asfálticas en caliente que incorporan hule de neumáticos requieren mezclado a 175 °C y compactación a 165 °C, por lo tanto, fueron las temperaturas empleadas para la MAC+CR. Aunque en este caso las temperaturas de trabajo coinciden con las de la MAC con asfalto modificado con polímeros, es importante aclarar que, no siempre es así, debido a que, para los asfaltos modificados, las temperaturas se determinan conforme los resultados obtenidos del ensayo viscosidad corte cero.

iv. Para la determinación de las temperaturas de mezclado y compactación de la mezcla asfáltica tibia, se realizó un análisis de las características volumétricas de los especímenes a diferentes temperaturas con el contenido óptimo de asfalto obtenido para la MAC con asfalto base + CR.

ASFÁLTICA 75 29

Figura 1. Combinaciones de mezclas asfálticas.

5 GRANULOMETRÍA DE DISEÑO

La granulometría de diseño se propuso conforme los lineamientos establecidos en el PA-MA 01/2013 para una mezcla asfáltica de tamaño nominal de ½”. En la Tabla 4 se indican los puntos de control. El arreglo granulométrico quedó compuesto con un 60% de grava ½”, 37% de arena, 2% de hule de neumáticos y 1% de carbonato de calcio, empleado como sustituto del filler, debido a que, el filler de aportación del agregado fino obtenido de la trituración no cumple con la recomendación AMAAC RA 05/2010. La curva granulométrica se aprecia en la Figura 2

Las mezclas de control MAC convencional y MAC con polímeros no incorporan hule de neumáticos, por lo cual, se sustituyó el 2% de hule de neumáticos por fracciones de arena, quedando el mismo arreglo granulométrico de diseño.

tamaño nominal 1/2”, conforme el PA-MA 01/2013.

JULIO-SEPTIEMBRE 2023 30

Malla Porcentaje que pasa, % Límites 1 100% 100 3/4 100% 100 ½ 92% 90-100 3/8 72% -90 No. 4 52%No. 8 31% 28-58 No. 16 20%No. 30 14%No. 50 11%No. 100 8%No. 200 6% 2

Tabla 4. Granulometría de diseño,

Mallas 0.075 0.14 9 0.30 0.60 1.18 4.75 9.5 1 12.7 19.0 25.4 38.1 2.36 % que pasa 0% 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% TSR 200 100 60 30 16 8 1/2" 1" 4 3/4" 3/8"

Figura 2. Curva granulométrica de diseño.

6 PROPIEDADES VOLUMÉTRICAS

La compactación de los especímenes se realizó con el compactador giratorio Superpave, con un ángulo de giro de 1.25°, una carga de 600 kPa, aplicando 125 giros de compactación, con un molde de 6” de diámetro. Las temperaturas estuvieron dadas conforme se detalla en el programa experimental.

6.1. Diseño de la mezcla asfáltica en caliente convencional

Se realizaron especímenes con diferentes contenidos de asfalto, partiendo del 6.0% de asfalto respecto al agregado. Se analizaron todas las propiedades volumétricas, a fin de cumplir con los requisitos volumétricos establecidos en el PA-MA 01/2013, tales como: Gmb, Gmm, % vacíos en el agregado mineral (VAM) y la relación filler-asfalto. A continuación, en la Tabla 5 se detallan los resultados obtenidos para el diseño de la MAC con asfalto sin modificar.

Tabla

mezcla de control MAC con asfalto PG 64-22.

Con base en los resultados obtenidos que se muestran en la Tabla 5, se determinó que el contenido óptimo de asfalto es de 6.2% respecto al peso del agregado, dado que, con este obtenemos el porcentaje de vacíos de aire de 4% y el VAM mayor al 14%.

6.2 Diseño de mezcla asfáltica en caliente con asfalto modificado con polímeros

Al igual que para el diseño de la MAC convencional, para la MAC con asfalto modificado con polímeros se determinaron las propiedades volumétricas elaborando especímenes con diferentes contenidos de asfalto, partiendo del 6.0% de asfalto respecto a la masa del agregado. En la Tabla 6 se presentan los resultados obtenidos.

Como se puede apreciar en la Tabla 6, el contenido óptimo de asfalto corresponde al 6.4%, con el cual se obtuvo un 4.01% de vacíos y un VAM mayor al 14%.

6.3 Diseño de la mezcla asfáltica en caliente que incorpora hule de neumáticos (MAC+CR)

Para el diseño de la MAC que incorpora polvo de hule de NFU mediante un proceso semihúmedo, se elaboraron especímenes con un contenido de asfalto base sin modificar de 5.6% y

ASFÁLTICA 75 31

% CA Gmm (T/m3) Gmb (T/m3) vacíos (4.0%) VAM (14 mín.) 6.000 2.478 2.355 5.000 16.240 6.200 2.465 2.367 4.000 15.940 6.500 2.449 2.370 3.200 16.090

5. Propiedades volumétricas de la

% CA Gmm (T/m3) Gmb (T/m3) vacíos (4.0%) VAM (14 mín.) 6.000 2.469 2.335 5.430 16.920 6.400 2.454 2.367 4.010 16.450 6.500 2.452 2.370 3.680 16.360

Tabla 6. Propiedades volumétricas de la mezcla de control MAC con asfalto modificado con polímero.

6.0% respecto a la masa de los agregados. Los resultados obtenidos se muestran en la Tabla 7

Tabla 7. Propiedades volumétricas de la mezcla de control MAC con asfalto PG 64-22 + 2% de CR.

Como se puede observar en la Tabla 7 el contenido óptimo de asfalto para la mezcla de control MAC+CR fue del 5.6%.

6.4 Diseño de mezcla asfáltica tibia que incorpora hule de neumáticos pretratado y activado (MAT+CR)

Para el diseño de la mezcla asfáltica tibia que incorpora hule de neumáticos pretratado y activado, se utilizó el asfalto base con grado PG 64-22 con 2% de TB-1. El contenido de asfalto determinado para la mezcla de control MAC+CR, el cual fue de 5.6% se empleó también para la mezcla asfáltica tibia.

Con el objetivo de determinar las temperaturas de mezclado y compactación para la mezcla asfáltica tibia que cumpliera con los parámetros volumétricos, se realizaron especímenes a diferentes temperaturas. A continuación, se exponen los resultados conseguidos en la Tabla 8 y Figura 3

Tabla 8. Propiedades volumétricas de las mezclas asfálticas con aditivo TB-1, con 2% de CR y 5.6% de contenido de asfalto a diferentes temperaturas.

En la Tabla 8 se observa que el uso del aditivo TB-1, como auxiliar de compactación, permitió mantener el porcentaje de vacíos de aire (% Va) de la mezcla en valores cercanos al 4%, para así cumplir con los requisitos del PA-MA 01/2013, en rangos de temperaturas de mezclado de 165 °C hasta 115 °C. Con lo anterior se demuestra que el aditivo reduce la viscosidad del asfalto y aporta lubricidad a la mezcla asfáltica.

JULIO-SEPTIEMBRE 2023 32

% CR % CA Gmm (T/m3) Gmb (T/m3) vacíos (4%) VAM (14 mín.) 2.000 5.600 2.422 2.342 4.100 16.370 2.000 6.000 2.430 2.356 3.000 16.180

Temperatura de mezclado (°C) Temperatura de compactación (°C) Gmm (T/m3) Gmb (T/m3) vacíos (4%) VAM (14 mín.) 165 155 2.442 2.348 3.849 16.158 155 145 2.436 2.350 3.545 16.098 145 135 2.429 2.348 3.335 16.176 135 125 2.437 2.329 4.407 16.833 125 115 2.431 2.336 3.880 16.580 115 105 2.434 2.331 4.231 16.755

Como se puede apreciar en la Tabla 8 y la Figura 3, se logró reducir la temperatura de mezclado hasta 115 °C y la temperatura de compactación hasta 105 °C, cumpliendo con los parámetros volumétricos, tales como el % de vacíos y VAM. Sin embargo, para la evaluación de la mezcla en este estudio se seleccionó 135 °C como temperatura de mezclado, considerando que esto significa una reducción de 40 °C en comparación con la MAC con asfalto base + CR, tomando en cuenta que, una mayor reducción de temperaturas pondría poner en riesgo el cumplimiento de las propiedades de la mezcla. De igual forma, se evaluaron dos temperaturas de compactación: 125 °C y 115 °C, lo cual permite evaluar el desempeño de la mezcla al reducir las temperaturas de compactación.

7 SUSCEPTIBILIDAD AL DAÑO INDUCIDO POR HUMEDAD, (AASHTO T 283)

El ensayo para determinar la susceptibilidad al daño inducido por humedad consiste en fabricar seis probetas de mezcla de 100 ± 2.5 mm de diámetro y 63 ± 2.5 mm de altura, con un contenido de vacíos al 7.0 ± 0.5%, las cuales se dividen en dos grupos (un grupo de tres especímenes acondicionados previamente y un grupo de tres especímenes secos). Empleando un equipo de carga centrada y la mordaza tipo Lottman, los especímenes se someten a compresión diametral vertical hasta la fractura del espécimen. Finalmente se realiza el análisis de la susceptibilidad al daño inducido por humedad de la mezcla mediante la relación de esfuerzo a la tensión indirecta (TSR) de los especímenes acondicionados y no acondicionados.

La resistencia a la tensión indirecta de los especímenes (acondicionados y no acondicionados) se determina con la siguiente ecuación:

���������������� = 2000�������� ������������������������

Donde:

St [kPa] = resistencia a la tensión indirecta del espécimen, con aproximación de 0.1 kPa (1 decimal).

P [N] = carga máxima del espécimen, con aproximación de 0.1 N (1 decimal).

ASFÁLTICA 75 33

165-155 155-145 145-135 135-125 125-115 115-105 0.0 0.5 1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 % de vacíos de aire % de vacíos de air e 3.8 3.5 3.3 4.4 3.9 4.2

Figura 3. Porcentaje de vacíos de aire obtenido para las MAT + CR a diferentes temperaturas.

t [mm] = altura del espécimen, con aproximación de 0.1 mm (1 decimal).

D [mm] = diámetro del espécimen, con aproximación de 0.1 mm (1 decimal).

TSR [%] = St especímenes acondicionados / St especímenes sin acondicionar * 100. Se fabricaron seis especímenes para cada una de las mezclas, obteniéndose los resultados de daño inducido por humedad que se muestran en la Tabla 9 y Figura 4.

con asfalto PG 64-22 +2% CR

con asfalto PG 64-22 + 2% CR - 135°C-115°C

+ asfalto PG 64-22

con asfalto PG 64-22 + 2% CR - 135°C-125°C

JULIO-SEPTIEMBRE 2023 34

Variable Promedio de carga en seco (kN) Promedio de esfuerzo seco (kPa) Promedio de carga en húmedo (kN) Promedio de esfuerzo en húmedo (kPa) % TSR MAC + asfalto PG 64-22 5.67 586 5.44 560 96% MAC con asfalto PG 64-22 + 2% CR 6.36 660 5.67 589 89% MAC con asfalto modificado con polímero 8.41 860 8.10 825 96% MAT con asfalto PG 64-22 + 2% CR135-125 5.19 544 4.55 476 88% MAT con asfalto PG 64-22 + 2% CR135-115 5.64 592 4.61 484 82%

Tabla 9. Resultados obtenidos del ensayo de resistencia a la susceptibilidad al daño por humedad.

Figura 4. Resumen de los resultados obtenidos de resistencia TSR.

96% 96% 89% 88% 82% % TSR MAC + asfalto PG 64-22 MAT con asfalto PG 64-22 + 2% CR - 135°C-125°C MAC con

MAC

CR MAT con asfalto PG 64-22

2% CR - 135°C-115°C 147mm × 68mm 10% 20% 30% 40% 50% 60% 70% 80% 90% 100% MAC

MAC

MAT

MAT

Como se puede observar en la Figura 4, tanto las mezclas en caliente como las mezclas asfálticas tibias a las cuales se les incorporó hule de neumáticos obtuvieron valores de resistencia al daño inducido por humedad superiores al 80%. Este porcentaje es el mínimo sugerido en la recomendación AMAAC RA 04/2010.

asfalto modficado con polímero

con asfalto PG 64-22 +2%

+

con asfalto modficado con polímero

MAC

8 RUEDA CARGADA DE HAMBURGO, (AASHTO T 324)

Las roderas se consideran uno de los principales problemas del pavimento asfáltico; es la acumulación de deformación permanente en la mezcla asfáltica provocada por cargas repetidas a altas temperaturas de trabajo [9]

El ensayo rueda cargada de Hamburgo es un indicador de la susceptibilidad a la falla prematura debido a una estructura granular débil, a un asfalto con rigidez inadecuada, daño por humedad y falta de adherencia entre el agregado y el asfalto [10] .

Se fabricaron probetas cilíndricas de 150 mm de diámetro y 60 mm de espesor que se compactaron a un porcentaje de vacíos de aire de 7 ± 1%, las cuales se sometieron al ensayo rueda cargada de Hamburgo. En la Tabla 10 se observan los resultados conseguidos para cada una de las variables en estudio. Es importante mencionar que todas las mezclas evaluadas se encuentran con valores de deformación dentro del parámetro recomendado en la recomendación AMAAC RA 01/2017, siendo de 10 mm transcurridos 20 000 pasadas.

En la Figura 5 se puede apreciar que la mezcla que obtuvo una menor deformación durante las 20 000 pasadas de la rueda cargada de Hamburgo fue la mezcla asfáltica en caliente que incorpora hule de neumáticos pretratado y es activado mediante un proceso semihúmedo. Asimismo, se puede observar que la mezcla con mayor deformación es la mezcla asfáltica

ASFÁLTICA 75 35

Pasadas MAC con asfalto PG 64-22 MAC con asfalto PG 64-22+2% CR MAC con asfalto modificado MAT con asfalto PG 64-22+ 2% CR - 135-125 MAT con asfalto PG 64-22 + 2% CR - 135-115 1 000 1.52 0.83 1.06 2.03 1.41 5 000 3.16 1.53 1.89 3.39 2.52 10 000 4.49 2.03 2.34 4.41 3.27 15 000 5.70 2.36 2.57 5.43 4.19 20 000 7.11 2.59 2.72 6.54 6.23

Tabla 10. Resultados de ensayo de rueda de Hamburgo.

0 1 2 3 4 5 6 7 8 9 0 2000 4000 6000 8000 10000 12000 14000 16000 18000 Def ormación (mm) No.

Figura 5. Gráfica comparativa de los resultados obtenidos del ensayo rueda cargada de Hamburgo.

de pasadas MAC

con asfalto PG 64-22 MAT con 64-22 + 2% CR - 135-115 MAC con asfalto PG 64-22 +2% CR

MAT con 64-22 + 2% CR - 135-125 MAC con asfalto modificado con polímero

en caliente con asfalto sin modificar, por otro lado, es importante mencionar, que las mezclas asfálticas tibias obtuvieron una deformación inferior a la de la mezcla de control con asfalto sin modificar.

8 CONCLUSIONES

En este estudio se diseñó y evaluó una mezcla asfáltica tibia que incorpora hule de neumáticos por vía semihúmeda, para lo cual se utilizó un asfalto modificado con un aditivo orgánico auxiliar de compactación, denominado TB-1. Asimismo, se elaboraron mezclas en caliente con asfalto sin modificar, asfalto modificado por polímeros y una MAC con asfalto sin modificar pero que incorpora CR con el objeto de comparar el efecto de la reducción de temperaturas en las propiedades de la mezcla.

El uso de TB-1 permitió la reducción de 40 °C en las temperaturas de trabajo, en los procesos de mezclado y compactación de una mezcla asfáltica que incorpora CR, garantizando el porcentaje de vacíos de aire requeridos conforme el PA-MA-01/2013 (4%), manteniendo la manejabilidad y las propiedades volumétricas.

En cuanto al daño inducido por humedad, todas las variables muestran una resistencia conservadora mayor al 80%, las mezclas con asfalto sin modificar resultan con el menor porcentaje de daño, sin embargo, las mezclas con asfalto modificado resistieron mayores cargas. Las mezclas tibias con hule de llanta muestran también resistencias conservadas mayores a 80% aunque con cargas ligeramente menores a las mezclas en caliente (con asfalto sin modificar y con hule de neumático), por lo que se concluye que al usar el aditivo TB-1 y el hule de neumático se garantizan las propiedades volumétricas y el daño por humedad no es significativamente diferente o menor comparado con las MAC.

Para el daño por humedad y deformación permanente en la rueda de Hamburgo, las mezclas en caliente con asfalto modificado y con hule de neumático presentan deformaciones muy bajas (debajo de los 3 mm), mientras que para las mezclas tibias con hule de neumático + TB-1 las deformaciones están entre 6 y 7 mm, condición de cumplimiento para esta prueba, lo cual indica un asfalto más blando y susceptible a las roderas pero que no sacrifica esta propiedad.

Finalmente, el uso del aditivo TB-1 garantiza un ahorro económico en el consumo de combustible, menor emisión de gases de efecto invernadero y menor envejecimiento del asfalto, al reducir hasta 40 °C las temperaturas de trabajo, además se le agregó un 2% de hule de neumático, lo cual equivale a 20 kg por tonelada de mezcla producida, mejorando su desempeño y disminuyendo considerablemente la cantidad de neumáticos en lugares donde representan contaminación al medio ambiente.

9 REFERENCIAS

[1] T. A. Ahmed, E. Y. Hajj, . D. S. Bahzad, M. Piratheepan and . A. Warrag, "Investigation of the Rheological and Bonding Characteristics of Crumb Rubber Modifed Asphalt Binders Mixed with Warm Mix Asphalt Additive and Antistrip Agen," International Journal of Pavement Research and Technology, p. 1, 11 abril 2021.

[2] L. M. Hoyos Díaz, K. d. C. Puicon Herrera and S. P. Muñoz Pérez, "Uso del caucho granulado en mezclas asfálticas: Una revisión literaria," Infraestructura Vial/LanammerUCR, p. 11, 2021.

JULIO-SEPTIEMBRE 2023 36

[3] W. Gui, L. Wang, X. Gao and F. Zhang, "Performance evaluation of warm-mixed crumb rubber modified asphalt based on rheological characteristics," Construction and building Materials , pp. 1-12, 2021.

[4] A. M. Rodríguez Alloza and J. Gallego, "Curvas maestras de aglutinantes modificados con caucho granulado que contienen ceras Montan como aditivos de asfalto de mezcla tibia," 6º Congreso Eurasphalt & Eurobitume, p. 2, 2016.

[5] A. O. Yucel, H. I. Ozturk and M. Guler, "Influence of warm mix additive on internal structure of dry process crumb rubber modified mixtures," Journal of Cleaner Production, pp. 1-11, 2021.

[6] H. Ziari, H. Divandari, S. Mohammad, S. A. Akbar and S. M. Hosseinian, "Investigation of the Effect of Crumb Rubber Powder and Warm Additives on Moisture Resistance of SMA Mixtures," Hindawi, pp. 1-12, 2021.

[7] A. Padilla Rodríguez, Análisis de la resistencia a las deformaciones plásticas de mezclas bituminosas densas de la normativa mexicana mediante el ensayo de pista, Barcelona: UPC, Escola Tècnica Superior d'Enginyers de Camins, Canals i Ports de Barcelona, Departament d'Infraestructura del Transport i del Territori, 2004.

[8] A. M. Rodríguez Alloza and J. Gallego, "Mechanical performance of asphalt rubber mixtures with warm mix asphalt additives," Materials and Structures, pp. 1-9, 2017.

[9] A. Batari, M. Y. Aman, S. M. Saeed, T. Y. Ahmed and A. U. Chinade, "Rutting Assessment of Crumb Rubber Modifier Modified Warm Mix Asphalt Incorporating Warm Asphalt Additive," International Research Journal of Engineering and Technology (IRJET), pp. 1239-1244, 2017.

[10] Y. Yildirim, P. W. Jayawickrama, . M. S. Hossain, A. Alhabshi, C. Yildirim, A. d. F. Smit and D. N. Little, "Hamburg wheel tracking database analysis," Report FHWA/TX-05/0-1707-7, Report 0-1707-7, Texas Department of Transportation, Austin, Texas, 2007.

[11] T. A. Ahmed, E. Y. Hajj, . D. S. Bahzad, M. Piratheepan and . A. Warrag, "Investigation of the Rheological and Bonding Characteristics of Crumb Rubber Modifed Asphalt Binders Mixed with Warm Mix Asphalt Additive and Antistrip Agen," International Journal of Pavement Research and Technology, p. 1, 11 abril 2021.

EFECTO DE LAS PROPIEDADES FISICOQUÍMICAS EN ASFALTOS MODIFICADOS CON PARTÍCULAS

DE SARGAZO

COMITÉ MATERIALES ASFÁLTICOS

Rosita Martínez Arroyo

Israel Sandoval Navarro

Norberto Cano

César Álvarez

Raymundo Benítez

Ernesto González

Gabriel Hernández Zamora

Andrés Guerrero

Alondra Vanessa López

Juan Daniel Ruvalcaba

Jorge Vázquez

Adrián Ramírez

Karla Cecilia Camarena

RESUMEN

El asfalto es un material fundamental en la construcción de carreteras y otros proyectos de infraestructura. Sin embargo, su durabilidad y resistencia pueden verse comprometidas por factores como la exposición al sol, la humedad y el tráfico vehicular. Es por ello que se han desarrollado diversas técnicas para mejorar las propiedades del asfalto y prolongar su vida útil. Por otra parte, en los últimos años, el sargazo se ha convertido en un problema en nuestro país, invadiendo las playas de diversas regiones del Golfo de México y el Mar Caribe. Aprovechar las propiedades del sargazo para mejorar el desempeño de asfaltos modificados con sargazo podría ser una opción natural para combatir la contaminación del mar. Esta investigación evalúa el mecanismo de refuerzo del asfalto mezclado con partículas de sargazo definido como asfalto modificado con sargazo. Este trabajo presenta los resultados preliminares de una investigación más completa donde se estudiará al sargazo combinado con polímeros y su efecto en propiedades reológicas. De manera particular, este proyecto se centró en ensayos de viscosidad, temperatura de reblandecimiento, microscopía y separación de fases para caracterizar las propiedades de mezclas de dicho asfalto modificado con partículas de sargazo. Los resultados de las pruebas indican que el efecto de refuerzo aumenta con el incremento de las partículas de sargazo. La viscosidad a temperatura elevada aumenta con relación a las partículas de

ASFÁLTICA 75 39

Beatriz Adriana Salazar-Cruz, TecNM campus Instituto Tecnológico de Ciudad Madero

José Luis Rivera-Armenta, TecNM campus Instituto Tecnológico de Ciudad Madero

Gabriel Hernández-Zamora, Dynasol Elastómeros S.A. de C.V.

sargazo en el asfalto, debido a la interacción de estas con el propio asfalto; sin embargo, existe una fracción crítica donde las partículas de sargazo interactúan entre sí, lo que provoca la disminución de la propiedad. La concentración óptima de partículas de sargazo depende de las características de las partículas y de su morfología. Las micrografías de epifluorescencia muestran el refuerzo de las fibras en el asfalto mediante una estructura tridimensional.

1 INTRODUCCIÓN

Las mezclas de asfalto modificado se usan en la construcción de pavimentos. Sin embargo, su producción y uso tienen un impacto ambiental significativo debido a la gran cantidad de energía y emisiones de gases de efecto invernadero que se generan durante su fabricación. En este contexto, la utilización de materiales alternativos y sostenibles en la producción de mezclas asfálticas se presenta como una solución viable y necesaria para reducir el impacto ambiental de la industria de la construcción [1]

El asfalto es una mezcla compleja de hidrocarburos sólidos, líquidos y gaseosos, que se encuentra en forma natural en la tierra o se produce a partir de la destilación del petróleo crudo. Las características químicas del asfalto pueden variar según su origen y lo hacen un material único y valioso para su uso en la construcción de carreteras y otros proyectos de infraestructura [1,2]

Existen diversos materiales que pueden utilizarse para modificar las propiedades del asfalto y mejorar su desempeño en diferentes aplicaciones. Algunos de los materiales más comunes empleados para la modificación de asfalto son: